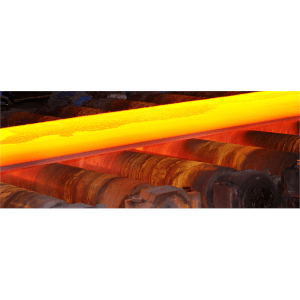

Kontrola rozměrů vysokoteplotních kovových dílů v ocelářském a metalurgickém průmyslu je nezbytná pro zajištění výroby kvalitních produktů.

K tomuto účelu se používají specializované nástroje jako např laserové triangulační senzory, laserové měřiče vzdálenosti a další přístroje založené na principu optického měření.

I laserové triangulační senzory poskytují přesná měření měřením vzdálenosti mezi dvěma body pomocí infračerveného nebo viditelného zdroje světla.

Tato zařízení jsou schopna detekovat i velmi malé nepravidelnosti ve tvaru nebo velikosti kusu. Laserové měřiče vzdálenosti jsou rychlé a přesné nástroje používané k měření vzdáleností mezi dvěma body na povrchu obrobku. Používají laserové paprsky k přesnému měření vzdáleností bez jakéhokoli lidského zásahu.

Použité produkty

Měřiče vzdálenosti LASER LDM42

- LASER měřiče vzdálenosti pro měření vzdáleností až 30 metrů na přírodních povrchech nebo 100 metrů s reflektorem

- Napájení 24 Vdc

- RS232 - RS422 - rozhraní Profinet, Profibus a Ethernet / IP

- Viditelný zářič LASER (červený) s bezpečnostní třídou 2

- Přesnost do +/- 1 mm

- Široká nabídka příslušenství pro prostředí s vysokou teplotou nebo pro prostředí s vysokými znečišťujícími látkami

LASEROVÉ měřiče vzdálenosti řady LDS10A

- Snímání vzdálenosti bez reflektoru na různých površích

- Bezpečný provoz i na veřejných místech díky LED osvětlení (bez laseru)

- Vynikající poměr ceny a výkonu

- Jeden propojovací kabel pro napájecí napětí, sériové datové rozhraní, spínání a analogový výstup

- Personalizovaná parametrizace přes PC

- Programovatelná analogová a digitální rozhraní

- Robustní a kompaktní pouzdro, snadná instalace

- Krytí standard IP 67

Technické poznatky

Měření polohy je rovněž nezbytné pro výrobu kvalitních kovových dílů pro ocelářské a metalurgické aplikace. Porovnáním souřadnic vyplývajících ze skenování polohy s předem stanovenými hodnotami je možné detekovat chyby polohy na kusech s přesností na zlomky milimetru.

Měření tloušťky je také důležitým faktorem pro rozměrovou kontrolu kovových dílů. Tloušťku kusu lze měřit pomocí senzorů a laserová triangulace nebo laserové mikrometry který dokáže měřit až do úrovně přesnosti 0,001 mm bez nutnosti kontaktu. To zajišťuje rychlé a přesné měření bez rizika poškození kusu během testu. Také většina moderních nástrojů využívá počítačové algoritmy pro výpočet průměrné a přesné tloušťky z jednoho skenování.

Některé systémy měření polohy navíc využívají technologii počítačového vidění k automatické detekci geometrických charakteristik složitých tvarů, jako jsou otvory nebo drážky na povrchu obrobku, bez nutnosti kontaktu.

La míra přímosti je také nutné zajistit, aby kovové díly před použitím ve výrobních procesech nebo v jiných aplikacích splňovaly normy kvality. Měření přímosti zahrnuje měření rozdílu mezi referenční čárou a skutečný profil povrchu v různých intervalech délky zkoušeného kusu. Dnes je k dispozici několik pokročilých přístrojů, které umožňují provádět měření s přesností až 0,01 mm na liniích dlouhých až 10 m bez jakéhokoli zásahu uživatele během celého procesu.

Měření šířky je dalším důležitým faktorem, pokud jde o rozměrovou kontrolu, vzhledem k jeho širokým aplikačním faktorům v různých průmyslových odvětvích, jako je výroba oceli a další, kde je přesnost prvořadá. Zatímco tradiční metody měření šířky zahrnují použití ručních měřidel nebo měřidel, moderní technologie umožňují automatizovaná měření, která vyžadují minimální dobu nastavení a poskytují výrazně přesnější výsledky než tradiční metody. Například mnoho laserových triangulačních senzorů obsahuje vícebodové skenery, které dokážou rychle měřit šířky na více místech na velkých plochách, a to i při zvýšených teplotách, s výjimečnou přesností.

RODER nabízí kompletní řešení navržená speciálně pro potřeby rozměrové kontroly při práci s vysokoteplotními kovovými díly v ocelových a metalurgických aplikacích.

RODER dodává inovativní přístroje, jako je řada DIGILEN, které nabízejí možnosti bezkontaktního skenování a poskytují přesné výsledky i při extrémních teplotách až do 500 stupňů

RODER poskytuje pokročilé vybavení, jako je řada Vision System, s automatickými algoritmy vizuálního rozpoznávání, které vám umožňují provádět rychlé kontroly na velkých plochách s malou pracovní silou.

Kombinace těchto specializovaných nástrojů uvedených výše pomáhá zefektivnit procesy rozměrové kontroly a zároveň zlepšit celkovou přesnost a úroveň účinnosti. Jedinečné vlastnosti každého přístroje pomáhají výrazně zkrátit celkovou dobu testování a zároveň poskytují spolehlivé výsledky na všech typech materiálů, bez ohledu na použité tepelné zpracování.

Mnoho moderních systémů navíc obsahuje intuitivní grafická uživatelská rozhraní (GUI), která uživatelům umožňují snadno nastavit testy a vzdáleně sledovat data získaná během testu.

Kromě zlepšení úrovně efektivity procesů tyto pokročilé technologie také pomohly snížit míru lidských chyb prostřednictvím svých automatizačních schopností. Například výkonné průmyslové počítače nyní řídí celé procesy kontroly rozměrů a zajišťují spolehlivost všech testů.

Sofistikované algoritmy začleněné do nejnovějších modelů navíc umožňují těmto strojům rychle identifikovat anomálie ve všech testovaných součástech, a tak snížit potenciální zpoždění během výrobních sérií. A konečně, možnosti integrace do větších síťových systémů dále rozšiřují možnosti správy dat a pomáhají společnostem přesněji sledovat kritické výrobní metriky.

Nedávné pokroky ve vývoji softwaru navíc umožnily výrobcům vytvářet vlastní programy speciálně navržené podle specifických požadavků zákazníků, což zajišťuje, že každá zkouška pokaždé poskytne optimální výsledky. Speciálně vyhrazené softwarové balíčky pro simulaci umožňují operátorům plánovat testovací strategie předem, což jim pomáhá určit nejlepší postup ještě předtím, než začnou probíhat skutečné testy. Speciální analytické nástroje navíc uživatelům nabízejí možnost okamžitě porovnávat předchozí testy s těmi současnými prostřednictvím nativních řídicích panelů, které umožňují operátorům získat lepší výsledky.